АгроЕкспедиція Переробка 2018: Завод з виробництва пластівців Agricom Group

АгроЕкспедиція «Переробка 2018»

19 листопада 2018 775 0

АгроЕкспедиція «Переробка 2018»

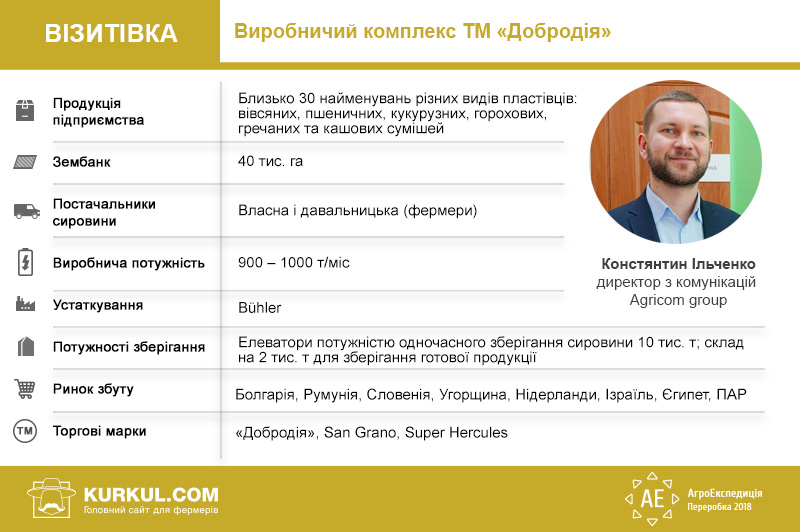

19 листопада 2018 775 0Рівно через півроку після урочистого відкриття виробничого комплексу ТМ «Добродія», що входить до складу компанії Agricom Group, команда Kurkul.com у рамках АгроЕкспедиції знову заїхала у гості на завод, щоб по зернятку розібрати всі виробничі особливості виготовлення пластівців.

На підприємстві нас зустріли тепло: у прямому і переносному сенсі, адже виробничі приміщення опалюються за рахунок власної котельні, що працює на відходах переробки.

У цьому блозі ви дізнаєтесь, як на місці занедбаного комбікормового заводу, порослого кущами, за 9 місяців з'явилося нове сучасне підприємство, та чому багато споживачів вважають, що пластівці швидкого приготування — не натуральний продукт. Експедицію ми проводили разом із партнерами з Credit Agricole Bank і «Бюлер», тепер ділимося враженнями.

Історія підприємства

Виробничий комплекс ТМ «Добродія» почав працювати в січні 2018 р. хоча його офіційне відкриття, як уже згадувалося, відбулося в травні. У компанії Agricom Group, яка займається рослинництвом, зберіганням зерна та трейдингом, вирішили обзавестися власним переробним підприємством ще в 2014 році.

«Ми вирішили стати не просто аграрною компанією, а почати виробництво продукції з високою доданою вартістю», — говорив на відкритті заводу виконавчий директор Agricom Group Петро Мельник.

До закриття повного циклу виробництва холдинг підштовхнули також плани розвивати експортний напрям. Компанія не один рік займалася реалізацією пластівців, розміщуючи замовлення на їх виробництво під своєю торговою маркою на сторонніх підприємствах. Коли вирішили розвивати продаж і на зовнішніх ринках, то зрозуміли, що без власного переробного підприємства не обійтися. Адже закордонні покупці більше зацікавлені купувати товар безпосередньо у виробників, які самостійно і поетапно контролюють якість продукції, що випускається. До слова, після відкриття заводу на ньому побували представники торгових компаній з Угорщини, Болгарії та Китаю.

«Створення повного циклу виробництва для агрокомпаній є джерелом додаткового прибутку і однією з можливостей для подальшого розвитку бізнесу. При зваженому менеджменті, переробка кожної наступної одиниці власної або давальницької сировини та виробництва готової продукції, дозволяє диверсифікувати фінансові надходження компанії. Переробку також необхідно розглядати як інструмент з управління ціновими ризиками на сировину (це буде актуально, як для продукції рослинництва, так і продукції тваринництва). Разом з тим, виробництво готової продукції також має супроводжуватися не тільки високотехнологічної переробкою сировини, а й створенням бренду і філософії кінцевого продукту. Так, за умови контролю виробничої собівартості, належному менеджменту якості і маркетинговому супроводі продукція агрокомпаній буде конкурентоспроможною як на внутрішньому, так і зовнішньому ринках», — прокоментував таке рішення компанії начальник управління підтримки агробізнесу Credit Agricole Bank Ігор Гуржій.

Завод звели у рекордно стислий термін. Від початку будівельних робіт до запуску підприємства пройшло всього 9 місяців. Він зводився на базі старого комбікормового заводу, від якого у більш-менш нормальному стані залишився тільки елеватор.

Вартість всього проекту склала $10,5 млн.

Виробнича потужність

На території заводу розміщена лабораторія, яка перевіряє якість вхідної сировини, елеватор (потужність одночасного зберігання 10 тис. т зерна), склади палива (8 бункерів з лушпинням), котельня і сам завод.

«Співпраця з Agricom Group запам'яталася, перш за все, тим, що замовники вміло планували роботу на протязі всього проекту. З самого початку були чітко визначені асортимент продукції, бюджет проекту і його тимчасові рамки. Це дуже допомогло нам знайти оптимальне технічне рішення і реалізувати його. Причому за термінами проект був реалізований практично выдповідно до плану, що демонструє європейський підхід і менталітет замовника — Agricom Group», — прокоментував хід будівництва Андрій Шаран, керівник борошномельного і круп'яного напрямку компанії Bühler, який супроводжував будівництво заводу.

За словами Ірини Красовської, головного технолога виробничого комплексу ТМ «Добродія», потужність заводу — 900-1000 т пластівців на місяць (залежно від культури). У вересні підприємство випустило 600 т продукції, в жовтні - 700 т. І планується, що до нового року завод вийде на повну потужність. До слова, якщо з'явиться необхідність, то потужності підприємства можна розширити, площа комплексу це дозволяє.

Сировина

Профільними культурами для переробного комплексу ТМ «Добродія» є овес, пшениця, жито і ячмінь. Потужності заводу дозволяють переробляти не тільки свою сировину, а й давальницьку. Співвідношення своєї і давальницької сировини залежить від виду культури. Всі інші види пластівців виробляються з готової крупи (рисової, горохової, кукурудзяної, гречаної).

Головна культура для заводу — овес, який займає 80% в переробці. До сировини для виробництва вівсяних пластівців ставлять такі вимоги: засмічених домішок — не більше 0,1%, зернових домішок — не більше 5%, вологість — не більше 14%. Якщо показники перевищують зазначені норми, підприємство не візьме таку сировину в переробку. І, звичайно ж, завод не приймає заражене будь-якими захворюваннями зерно. У лабораторії підприємства завжди перевіряють і якість готової продукції. Наприклад, якщо в готовому продукті опиняється більше 0,3% твердих плодових оболонок вівса, які видаляють в процесі відлущування, технолог повинен або відкоригувати роботу обладнання, або зупинити переробку. Поки таких прецедентів на підприємстві не було.

Потужності зберігання

Потужність одночасного зберігання елеватора, де знаходиться сировина для переробки, становить 10 тис. т зерна. Готові запаковані пластівці зберігаються на складі готової продукції, що вміщує 2 тис. т продукції. Відходи виробництва — лушпиння з круп надходить на склади палива, що складаються з 8 бункерів.

Продукція

Одягнувшись в бахіли, халати, шапочки, ми піднялися на 4-й поверх заводу. До речі, встановлений на вході турнікет не пропускає на завод відвідувача або працівника, який не простерилізував руки. Цікаво, що в виробничих приміщеннях ми не побачили жодного співробітника. Тільки двох осіб — в лабораторії і двох — у центрі управління заводом. Як нам пояснили, виробничим процесом керують всього 2 співробітники: оператор і змінний майстер, які в автоматичному режимі регулюють необхідні параметри обладнання. До слова, весь штат підприємства налічує близько 100 осіб.

Технологічний ланцюжок на підприємстві має вертикальну структуру. Вертикальне, а не горизонтальне розташування виробництва дозволяє економити енергоресурси. Тому все обладнання розміщено на чотирьох поверхах заводу, і включає кілька виробничих ліній: зерноочистку, лущення, гідротермічну обробку, нарізку і плющення.

Виробництво пластівців має кілька етапів:

1. Зерно з елеватора направляється на лінію зерноочистки заводу, яка складається з шести машин. Зерно зважується і поетапно на спеціальних агрегатах очищається від металевих домішок, іншого зерна, шматочків соломи, бур'янів, камінців. Після очищення зерно калібрується і накопичується в бункері перед наступним технологічним етапом — лущенням.

2. Важливо, що через особливості будови зернівки для лущення і шліфування вівса на підприємстві використовується одна лінія, а для пшениці, ячменю і жита — інша. Причому, перша лінія складається з 7 машин, друга — з 5. Як овес, так і інші культури перед лущенням знову перевіряють на наявність металевих частинок.

До слова, з цієї процедури починається кожен технологічний етап, і всього у процесі переробки зерно і готовий продукт проходять 20 магнітних сепараторів, щоб виключити потрапляння в продукцію металевих домішок. «Роздягання» вівса відбувається в кілька етапів: на машині для лущення, також на агрегаті для оббивання. І у кінці другого технологічного етапу відділяється очищене зерно від неочищеного.

3. На третьому етапі зерно піддається гідротермічної обробці — пара проходить через зернівку, зволожуючи її. Потім продукт підсушується. Завдяки цим процесам зерно знезаражується, продовжується термін його зберігання, і пластівці з нього не гіркнуть.

Щоб отримати пластівці меншого розміру, зерно розрізають і калібрують.

4. Наступний етап переробки — плющення, тобто перетворення зерна на пластівці. На лінію плющення надходить як різана, так і ціла крупа (залежно від того, який розмір пластівців необхідно виготовити). На даному етапі зерно вдруге пропарюють, і потім воно потрапляє на плющильний верстат, що являє собою два вали, які обертаються назустріч один одному. Задавши параметри на цій машині, можна отримати певну товщину пластівців — 0,3-0,9 см. Після плющильного верстата температура продукту може доходити до 100 градусів, тому пластівці відразу потрапляють на сушарку-охолоджувач, де продукція втрачає вологу.

У кінці готовий продукт ще раз очищається від битих пластівців і так званого борошна — побічного продукту, який виходить при переробці круп. І після цього надходить в бункери готової продукції.

Звідти — у цех фасування, де працюють 4 лінії з фасування у мішки, картонні коробки, поліпропіленові пакети і паперову упаковку. Перша лінія, наприклад, може пакувати до 500 мішків за годину, друга — 75 картонних упаковок (по 700 г кожна) за хвилину і т. д. Все пакувальне обладнання української фірми «Базис». У порівнянні з усією територією заводу, цей цех виявився найбільш людним. Нам пояснили, що якщо працює одна фасувальна лінія, то її обслуговують двоє робітників і вантажник.

Сьогодні підприємство випускає близько 30 видів різних пластівців і сумішей пластівців під трьома торговими марками: «Добродія», San Grano, Super Hercules. Продукція ТМ «Добродія» — це традиційні монозлакові пластівці або суміші пластівців, які необхідно варити 3-5 хвилин. Товщина пластівців цієї марки - 0,8-0,9 см. Пластівці ТМ San Grano і ТМ Super Hercules більш тонкі (0,3-0,5 см), різані, не потребують варіння.

Компанія постійно оновлює асортимент. Як сказала Ірина Красовська, з нового року завод почне випускати порційні каші. Також планується випуск вітамінізованих пластівців та іншої продукції. Фахівці компанії відзначили, що формат «пластівці швидкого приготування» у деяких споживачів асоціюється з чимось нездоровим і неправильним.

«Насправді це помилка, тому що за рахунок подвійного пропарювання споживач отримує фактично готову крупу, яка не втратила корисні властивості, але на її приготування потрібно значно менше часу», — пояснила Ірина Красовська.

Зерно пропарюється не водою, а гігроскопічною парою, яка, потрапляючи у зерно, по суті, розриває його. Процес пропарювання займає всього 10-15 секунд при температурі близько 100 градусів. Таким чином, виходять тонкі, швидкорозварювані пластівці. Тому компанія прагне переламати стереотипи споживачів, пояснюючи, що у виробництві ніякі хімічні речовини не використовуються. Завдяки лише механічному процесу з зерна виходять пластівці, які зручні для приготування і корисні для здоров'я.

В цілому аналітики компанії вважають ринок пластівців досить перспективним. В останні роки український ринок зростає на 3-5% щорічно, переважно за рахунок зміни смакових переваг споживачів, які все частіше замінюють крупи пластівцями. За оцінками фахівців Agricom Group, частка їх продукції в реалізації зернових пластівців в Україні становить 12%.

Реалізація

Підприємство реалізує свою продукцію як в Україні, так і за її межами. На внутрішньому ринку компанія співпрацює з національними та міжнародними торговими мережами, зокрема «АТБ», «АШАН» та ін.

Сьогодні підприємство відправляє на експорт здебільшого нефасовану продукцію — понад 70% випущених пластівців. Географія досить широка: Болгарія, Румунія, Словенія, Угорщина, Нідерланди, Ізраїль, Єгипет, ПАР. Також ведуться переговори про постачання продукції в ОАЕ і Китай. Холдинг зараз активно шукає партнерів за кордоном. Буквально у кінці жовтня представники Agricom Group брали участь в міжнародній виставці продуктів харчування SIAL в Парижі, а вже на початку листопаду демонстрували свою продукцію у Шанхаї.

Треба сказати, що, крім іншого, інтерес потенційних партнерів до продукції компанії обумовлений тим, що у підприємства є сертифікати FSSC 22000, Organic Standart, Halal, Kosher. Перший сертифікат FSSC 22000, який включає в себе всі стандарти ISO і HACCP, завод отримав у лютому цього року.

«Ми пишаємося тим, що одночасно із запуском підприємства впровадили на ньому ці високі міжнародні стандарти. Тепер наша продукція відповідає жорстким вимогам європейського та інших ринків», — резюмувала Ірина Красовська.

Ми ще довго розмовляли про особливості продукції, ринки збуту, виробництво і складнощі ведення цього бізнесу, але кінець дня натякав, що пора і «честь знати». Обмінявшись подарунками (так, тепер на сніданок у АгроЕкспедиторов будуть рисові пластівці з теплим молочком :) ми помчали додому, щоб підвести підсумки розвитку переробної галузі України і готуватися до нового індустріал-туру.

До зустрічі в АгроЕкспедиції Елеватори 2018!

Вибір редакції

Не пропусти останні новини!

Підписуйся на наші соціальні мережі та e-mail розсилку.