Віктор Золотько: Кожен фермер має розуміти — економія на сушці зерна матиме наслідки

«Дунаєвецький ливарно-механічний завод» функціонує вже понад 20 років. За цей час підприємству вдалось перепрофілювати напрямки діяльності, отримати закордонну ліцензію на виробництво та створити візитну картку заводу — зерносушарку «Дунаївчанка».

Проте нерідко виробники обладнання отримують претензії від покупців. Так, нещодавно керівник ПП «Климчук» Микола Климчук в інтерв'ю для Kurkul.com зазначив, що продуктивність зерносушарки «Дунаєвецького ливарно-механічного заводу» набагато нижча, ніж задекларована виробником. Крім того, він зауважив, що велика кількість аграріїв, які встановили обладнання заводу, мають претензії щодо його роботи. Ми не виступаємо в ролі третейського судді в суперечці двох сторін, але для рівноваги думок надаємо можливість розповісти про виробництво та про суть конфлікту генеральному директору заводу Віктору Золотьку.

Про історію становлення «Дунаєвецького ливарно-механічного заводу», асортимент обладнання, особливості експлуатації зерносушарок на біомасі та чому ПП «Климчук» отримало такі результати продуктивності обладнання читайте в інтерв’ю з виробником.

Kurkul.com: Розкажіть про історію підприємства, яким Ви керуєте.

Віктор Золотько: Підприємство було засноване у 1875 році підприємцем Густавом Лельбахом. Тоді воно мало назву «Дунаєвецький чавуноливарний завод». На той час на заводі працювало 10 осіб. Підприємство виготовляло широкий асортимент продукції як для промисловості, так і для сільського господарства.

Під час радянської індустріалізації у тридцяті роки двадцятого століття підприємство було значно розширено та модернізовано. Промислове виробництво на заводі не припинялось навіть у часи німецької окупації. У 1970-80-х завод стає одним з п’яти найпотужніших підприємств у СРСР, що спеціалізувались на випуску затворної арматури для нафтогазопроводів та комунального сектору. Його продукція постачалась на нафтогазові промисли та товарні ринки країн СНД. У роки незалежності завод пройшов складний шлях приватизації, падіння та відновлення виробництва. Але у 2011-2013 рр. для заводу знову настали важкі часи.

Kurkul.com: В чому вони проявлялись?

Віктор Золотько: Тоді на нашому ринку з'явилась китайська засувка. Зупинився «Нікопольський завод трубопровідної арматури», а Дунаєвецький ще «борсався», але тільки коштом зовнішніх джерел фінансування. Іншого варіанту підтримувати завод, який не випускає продукцію, не було, адже подати відповідну заявку до Кабінету Міністрів або до Міністерства економіки щодо зростаючого імпорту могло тільки дієздатне підприємство.

Ці спроби зберегти виробництво виявились марними. Наприкінці 2013 року завод зупинився і 170 працівників були направлені на біржу праці. Це був дуже важкий період в його історії. У кінці 2014 року з'явився новий керманич підприємства — виконавчий директор Ігор Польгуй, який посприяв перепрофілюванню підприємства та «вдихнув у нього нове життя».

Читати також: Микола Бойченко: Навіть у засушливих умовах маємо урожайність картоплі не менше 30 т/га

Kurkul.com: Як виглядає вже сучасний завод?

Віктор Золотько: Наразі завод знаходиться на стадії технічного переоснащення. Виробництво, яке випускало чавунну арматуру, і виробництво, яке увійшло у сферу с/г машинобудування та виробляє зерносушильне обладнання, зернові транспортери, теплогенератори, біокотли — це різні підприємства.

Зараз частково використовується обладнання та площі інструментального та механічного цехів. Ливарний цех реконструюється та планується його ввід в експлуатацію. Тому велика частина операцій проводиться у наших вітчизняних суміжників. Промислова кооперація дуже корисна річ, коли на підприємстві є кваліфіковані інженерні кадри, здатні працювати на сучасному рівні з програмним забезпеченням та надавати суміжникам конструкторську документацію на відповідні елементи обладнання.

Нині ми дійсно можемо похвалитися тим, що «Дунаєвецький ливарно-механічний завод» — це знане підприємство в Україні, яке спеціалізується на зерносушильному обладнанні. Ми маємо всі відповідні сертифікати, декларації та ліцензії. Маємо вітчизняний та іноземний досвід виробництва та використання зернових сушарок всього модельного ряду.

Kurkul.com: А як давно Ви очолюєте завод?

Віктор Золотько: Можу сказати, що завод у моєму житті став яскравим явищем. Взагалі я у бізнесі з 1991 року. Очолював групу підприємств «Порцелак» та «Елеваторний Альянс». Проте саме в напрямок сільського господарства доля мене завела у 1995-1996 рр., коли в групу «Порцелак» входило кілька агропідприємств.

Посаду Генерального директора Дунаєвецького ливарно-механічного заводу я обійняв у 2011 році, маючи досвід співпраці з ним ще з кінця 90-х років. Це дозволило об'єднати можливості групи «Елеваторний Альянс» та Дунаєвецького заводу і спрямувати його виробництво у сферу с/г машинобудування в період зупинки випуску чавунної арматури.

Тому мені не байдужа доля заводу. Наш колектив намагається його зберегти як виробниче підприємство, яке випускає якісне обладнання.

Kurkul.com: Як створювались технологічні рішення?

Віктор Золотько: Ми придбали ліцензію для виробництва обладнання в Україні у польської компанії «AG Projekt», команда якої має понад 30 років досвіду розробки і впровадження технологій очищення, сушіння та зберігання зерна. Тому в основі виробництва є польська базова документація та дизайн, але організація технологічного процесу та конструкторська документація – це вже доробок Дунаєвецького ливарно-механічного заводу.

У разі спроби порівняти наявні технологічні можливості Дунаєвецького обладнання, або обсяги виробництва за останні п‘ять років, то наш завод напевно в трійці лідерів. Тобто на сьогодні наша програма імпортозаміщення дозволила збільшити продажі в 3-4 рази у порівнянні з імпортним обладнанням, яке ввозилось «Елеваторним Альянсом» на територію України. Можу сказати, що це свідчить не тільки про цінові, а, в першу чергу, про якісні показники заводу, адже якби ми випускали продукцію неналежної якості, то досягти таких показників було б неможливо.

Kurkul.com: Які потужності заводу? Скільки обладнання було реалізовано станом на 2020 рік?

Віктор Золотько: Будувати зернові сушарки ми почали з 2003 року. Станом на 2020 рік маємо 149 об'єктів, 118 з яких в Україні, а 31 — в країнах СНД. В період з 2016 по 2020 рік завод ввів в експлуатацію 65 об’єктів власного виробництва. За 2020 рік ми здали 13 об'єктів, а у 2019 році — близько 18. Всі об'єкти — це зерносушарки «Дунаївчанка» власного виробництва з різними характеристиками та теплогенераторами (на природному газі та пропан-бутані, біомасі, рідкому паливі).

Так, динаміка продажів дещо зменшилась через ряд причин. Найголовніша — відкриття ринку землі, друга — пандемія. У нас дуже багато клієнтів, які на початку 2019 року планували купувати обладнання, але потім змінили орієнтири та призупинили плани щодо придбання будь-якої техніки.

Пізніше, коли стали відомі умови зняття мораторію, ринок трохи ожив, і навесні 2020 року ми стабілізували продажі. Так, було введено в експлуатацію менше об’єктів, але ці об‘єкти більш продуктивні та потужні, тому у грошовому еквіваленті ми вийшли на попередній показник реалізації — 30 млн грн. Це невеликий показник для машинобудування, тому маємо намір нарощувати обсяг виробництва, як тільки ринок буде готовий приймати і фінансувати капіталовкладення.

Читати ще: Геннадій Костенко: Після претензії за затримку постачання залишився без насіння взагалі

Kurkul.com: Маєте намір збільшувати об'єми виробництва?

Віктор Золотько: Україна приречена бути аграрною державою, але на сьогодні показники урожайності десь у 2 рази менші, ніж у Європі. На 30 млн га землі декларований врожай складає всього близько 90 млн т.

Я впевнений, що Україна буде нарощувати об’єми збору зернових культур, а для цього необхідне обладнання. Сільгоспвиробнику потрібно не тільки прибрати зерно з поля, а ще й просушити та скласти на зберігання. Ніша зерносушильного обладнання має всі перспективи для подальшого розвитку, тому потрібно просто добре виконувати свою роботу і випускати якісне обладнання. Ми готуємось до того, аби випускати не 12-15 об'єктів на рік, а 30-50.

Kurkul.com: Продажі обладнання зосереджені в Україні? Не розглядаєте закордонні ринки?

Віктор Золотько: В планах є такий задум, але поки що орієнтуємось на українського споживача, адже добре знаємо його потреби.

Kurkul.com: Маєте чим похвалитись за цей час? Чи повертаються до вас аграрії, які вже встановили обладнання?

Віктор Золотько: Так, нам це дуже приємно. Ті замовники, які купували у нас обладнання у 2015-2016 рр., приходять до нас із бажанням розширитися та удосконалити наявне обладнання. Також звертаються щодо заміни зношеного обладнання — біокотлів, теплообмінників. Адже це вироби, які мають певний термін експлуатації. Наприклад, біопечі можуть працювати 7-8 років, а теплообмінники — 4-6 років, шахта зернової сушарки буде працювати понад 20 років.

Наші клієнти знову звертаються до нас, знаючи, що існують і альтернативні виробники, і постачальники. Ми цінуємо таку довіру й підходимо до кожного процесу відповідально.

Kurkul.com: Як часто отримуєте претензії щодо роботи обладнання?

Віктор Золотько: Ми не приховуємо, що претензії і конфліктні ситуації, на жаль, трапляються. Але найчастіше вони пов’язані з грошима. Десь 5-7% замовників шукають причини, аби не платити гроші та обійти умови договору. Такі конфлікти насправді мають практично всі заводи.

Щодо претензій із технічної сторони, то вони майже всі сталися у 2015-2016 рр. Можна сказати, що це був певний етап становлення. Були випадки, коли завод 5-6 разів переробляв та змінював якісь елементи обладнання, доводив по гарантійних зобов‘язаннях роботу обладнання до відповідних технічних характеристик. Ми дуже серйозно ставимось до таких негараздів, тому удосконалюємо і доводимо якісні характеристики обладнання до максимуму.

Якщо у замовника насправді виникли обґрунтовані зауваження, завод завжди виконує гарантійні зобов'язання своїм коштом. Такі випадки, якщо вони і трапляються, більше стосуються не самого обладнання, а ризиків людського фактору на монтажі обладнання. Але це відповідальність заводу і ми завжди реагуємо відповідно. Частіше за все замовник про ці негаразди і не здогадується, тому що є заводська прийомка об'єктів і більшість можливих зауважень виправляється без зайвих дискусій під наглядом головного інженера.

Kurkul.com: Хто є вашими основними покупцями?

Віктор Золотько: Ми працюємо для фермерів насамперед. Асортимент обладнання заводу зорієнтований на потенційно широкий спектр покупців, від невеликих господарств до елеваторних комплексів і агрохолдингів. На продаж 1-2 великих об'єктів припадає 8-10 для дрібних або середніх фермерів. Тобто основні покупці — фермерські господарства із земельним банком від 200 до 2000 га.

Читати також: «Надбавка» за оренду землі на Київщині — у чиї кишені збирається тіньова оплата?

Kurkul.com: Яке обладнання випускає завод? Які агрегати мають найбільшу популярність?

Віктор Золотько: Лінійка обладнання містить зерносушарки двох модельних рядів, норії, транспортери, теплогенератори на біопаливі, природному газі, пропан-бутані, рідкому паливі. Крім того, виробляємо систему автономного газопостачання, так звану САГ. Ми випускаємо сушарки шахтного типу, повністю утеплені, тобто з мінімальними тепловими втратами. Це критично важливо для тих періодів, коли відбувається інтенсивне сушіння кукурудзи або сої, адже температура навколишнього середовища може опускатися до 0 °C і нижче, а відносна вологість — доходити до 98%.

Починаючи з 2018 року завод випускає обладнання класу ЕКО — це сушарки з осадовою камерою та рекуперацією теплого повітря. Є сушарки як з аспірацією, так і з рекуперацією — ЕКО+. Ми дуже пишаємось сушаркою Д-12 ЕКО+, яку завод ввів в експлуатацію у 2020 році. Вона має високу продуктивність — понад 400 т на добу при знятті 15% вологості та використанні 0,9 м3 газу на 1 т/%. Ці показники відповідають найкращим світовим стандартам і виводять обладнання ДЛМЗ на конкурентні позиції з імпортними аналогами.

Останнім часом найчастіше купують сушарку «Дунаївчанка ТН», яка була розроблена українськими спеціалістами саме для невеликих фермерських господарств. Її продуктивність — від 30 т/добу до 250 т/добу.

Також потрібно відзначити наші біокотли, адже серед 118 зданих об’єктів 44 — із сегмента біо, тобто це фактично 40% всього обсягу зданої в експлуатацію продукції. Але скажу чесно, біо — питання моди, адже купуючи таку сушарку, аграрії думають, що витрати на енергоносії зникають. Насправді це не так і найпродуктивнішими теплогенераторами є газові.

Якщо продуктивність сушарки на газі становить 200 т/добу, то на біомасі така сушарка дасть продуктивність приблизно 120-130 т/добу, тобто практично у 2 рази менше.

Чому так? Тому що у кожного котла є свій ККД і у біокотла він не перевищує 85% від ККД газового.

Kurkul.com: Які ще є особливості експлуатації сушарки з біокотлом?

Віктор Золотько: Ще один момент ― біокотел потрібно постійно доглядати. А це значить, що треба зупинити сушарку, охолодити та очистити її. Зазвичай щоденно на зачистку біокотла, залежно від того, яка біомаса використовується для спалювання, треба витрачати від 2 до 4 годин робочого часу. Це теж впливає на загальну продуктивність.

Ще однією перевагою нашого заводу є те, що ми пропонуємо рішення, які повністю відповідають будівельним нормам і правилам, так званим ДБН. Крім того, враховуємо передову міжнародну і європейську практики. В Європі заборонений принцип сушіння, коли топкові гази потрапляють на зерно. В Україні ж прямої заборони немає, але якщо перерахувати кількість шкідливих хімічних елементів, які осідають на зерні, то ми отримаємо критичні значення, які перевищують допустимі норми.

У разі відсутності теплообмінника закритого типу топкові гази зі шкідливими домішками разом із повітрям потрапляють на зерно. Тому, у порівнянні з іншими українськими виробниками, наше обладнання екологічніше. Звісно, воно поступається в тому, що потребує обслуговування, додаткового часу для персоналу, який повинен проводити технологічні операції. Проте за якісними показниками висушеного зерна наше обладнання виграє.

Ми виготовляємо виключно обладнання, яке має теплообмінник закритого типу, і відповідальні аграрії не допускають думки, щоб сушити зерно топковими газами.

Читати ще: Микола Скорий: Єдиний колгосп 21 століття хочуть знищити

Kurkul.com: Який термін експлуатації мають біо- та газові котли?

Віктор Золотько: Наші польські колеги виготовляють теплообмінники з нержавійки АІSІ-304, яка витримує до 900°С, проте, подивившись на реакцію обладнання у місцевих умовах, ми перейшли на часткове використання АІSІ-310. Це сталь, яка витримує температуру до 1200 °C. Таким чином ми збільшили строк служби теплообмінника з 5-6 років до 8 років, але за умови правильної експлуатації. Газові котли не мають теплообмінника і строк їх служби залежить від строку роботи газового обладнання і пальника. Всі наші газові об'єкти з 2003 року ще працюють і мені не відомо про заміну газових пальників.

Kurkul.com: За минулий рік і в Україні, і в світі рекордно зросли ціни на металопрокат. Як це відбилось на вашій діяльності? Чи довелось збільшити вартість обладнання?

Віктор Золотько: Так, ціни довелось підвищити, металурги цьому тільки посприяли. Раніше вартість обладнання зростала через інші фактори, зокрема збільшення податків та зростання заробітної плати. Зараз же подорожчання металу призвело до збільшення вартості продукції приблизно на 20%. Як це вплине на ринок? Відверто кажучи, ситуація наразі складна. Зараз почнуться весняно-польові роботи і наші замовники розриваються між тим, щоб профінансувати «хімію», закупку насіння, палива і вже в останню чергу обладнання. Ми на цьому ринку майже 20 років, найголовніше для нас — відбудовувати комунікації з замовниками і виготовляти якісне обладнання.

Kurkul.com: Хто займається монтажем обладнання?

Віктор Золотько: Завод має будівельну ліцензію, тож ми проводимо монтаж обладнання, його технологічну прив’язку, електромонтаж, роботи з газовим обладнанням. Саме проєктування, як вид діяльності, ми в ліцензію не включали. У нас є проєктна група, вона розробляє технологічну частину проєкту, що повинен бути узгоджений на місцевому рівні.

На підприємстві є відділ головного інженера, який займається питаннями капітального будівництва і монтажу обладнання. Є також відділ головного технолога — там 4 інженери, які забезпечують технологічне конструювання виробів під окреме замовлення. І є проєктний відділ, де працюють 2 спеціалісти.

Розробкою нових виробів — печей, теплообмінників, окремих елементів сушильного обладнання, системи автономного газопостачання — займається конструкторський відділ. Намагаємося щороку розширювати лінійку техніки, в тому числі транспортним обладнанням — шнеками, норіями, скребковими транспортерами.

Kurkul.com: А скільки працівників трудяться на заводі?

Віктор Золотько: Штатна чисельність підприємства коливається від 50 до 70 осіб. Ці варіювання пов'язані з навантаженням. Нерідко ми стикаємося з тим, що знаходимося в конкурентних умовах з іноземними підприємствами, які вивозять підготовлених спеціалістів заводу. Це здебільшого стосується технічного персоналу. Зварювальники, механіки, монтажники виїжджають до Польщі, Угорщини, Румунії та Чехії. Стикаємось з проблемою нестачі додаткових спеціалістів — їх немає, тому що поїхали на заробітки. Це одна з вагомих причин підвищення вартості обладнання заводу, оскільки нам доводиться зараз «ганятися» за європейськими зарплатами.

Конфлікт з ПП «Климчук»

Kurkul.com: Коли та яку зерносушарку придбало у вас приватне підприємство «Климчук»?

Віктор Золотько: У 2017 році пан Климчук придбав зерносушарку «Дунаївчанка-6» з ОТД-2000 (ОТД — опалювач твердопаливний Дунаєвецький, прим. ред.). Угода була укладена в червні того ж року. Наприкінці 2017 року ми ввели її в експлуатацію. Зараз перебуваємо у стані «глибокого» з'ясування відносин.

Kurkul.com: Монтаж сушарки проводив завод?

Віктор Золотько: Так.

Kurkul.com: Розкажіть, будь ласка, в чому суть конфлікту. Що не задовольнило замовника?

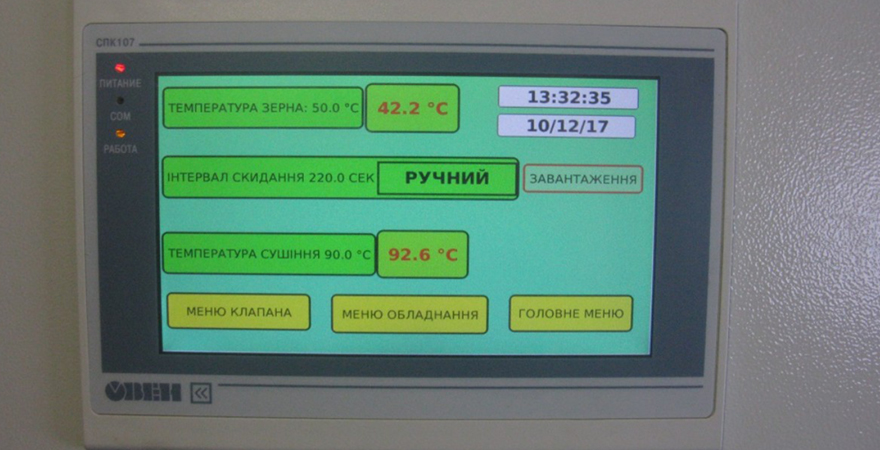

Віктор Золотько: Спочатку хочу прокоментувати фото зерносушарки, яке було зроблене ще у 2017 році. Тут як сировина для топки печі використовується ріпакова солома, хоча, згідно з угодою, була розроблена піч під деревні пелети. Котли на соломі і на пелетах мають різне виконання, адже у сировини проходять різні фізико-хімічні процеси під час спалювання. Там є принципова різниця колосникової решітки, тому що повітря для горіння має надходити з певним надлишком.

Читати про цей конфлікт з іншої точки зору: Микола Климчук: Ми виключили соняшник із сівозміни підприємства

Якщо подивитися на ріпакову солому, то стає зрозуміло, що вона лежала на вулиці, адже присипана снігом. Її вологість значно вища від норми. Із сушарки валить білий дим — це пара, яка виходить із печі. При використанні такої сировини отримати гарні показники продуктивності дуже важко.

Kurkul.com: Ви казали пану Климчуку, що це неправильна експлуатація обладнання?

Віктор Золотько: Біомаса спалюється на розсуд замовника. Звичайно, ми питали, чому так вийшло, але пан Климчук казав, що так дешевше. Кожен фермер має розуміти, що така економія має наслідки. Мені здавалося, що у цього замовника все повинно бути добре.

В цілому зі всієї кількості клієнтів, з якими ми підписали договори, 95% не мають до нас жодних претензій.

Kurkul.com: Скільки коштувала ця сушарка?

Віктор Золотько: Зерносушарка коштувала 2 млн 725 тис. грн. У цю вартість входили: зернова сушарка, теплогенератор ОТД-2000, компресор, шафа управління, машина первинного очищення, шнек вивантаження та монтаж обладнання і його запуск. Можу запевнити, що всі елементи цього комплексу працювали та працюють справно.

Таке ж іноземне обладнання коштувало б господарству від 3,5 млн грн десь у Європі, тобто більш ніж на 20% дорожче, і це без урахування логістики, митних витрат і монтажу. Тому, пану Климчуку ми надали добру знижку.

Kurkul.com: В чому була претензія ПП «Климчук»?

Віктор Золотько: У 2017 році ми повинні були закрити цей договір і взагалі ніяких питань не повинно було виникнути, але пан Климчук сказав, що обладнання не пропрацювало 14 днів. Хоча інженер-наладчик заводу знаходився там довше двох тижнів. Там був повністю налаштований процес.

Чесно кажучи, у 2017-2018 рр. у нас було багато замовлень, словом, здали — і добре. Якщо клієнт не дзвонить, то, напевно, у нього все добре. Але сталося так, що він не сплатив останній платіж. Пан Климчук сповістив, що обладнання пропрацювало 10 днів, а в договорі вказано, що тільки після 14 днів роботи обладнання здійснюється останній платіж. Зазвичай ми в договорі такого не вказуємо, але якщо є — треба виконувати.

Також у ПП «Климчук» зазначали, що продуктивність сушарки у 2 рази нижча, ніж задекларована. Річ у тім, що підприємство придбало зерносушарку, котра має продуктивність 204 т/добу на газі і 120 т/добу на біомасі. Пан Климчук бідкався, що продуктивність його обладнання сягає близько 100 т/добу, а воно і повинно так бути. А якщо продуктивність необхідно збільшити, треба використовувати інші джерела енергії ніж біо, або значно збільшувати теплову потужність біокотла за додаткові кошти.

Читайте також: Микола Бойченко: Які можуть бути домовленості з тими, хто дурить фермерів?

Kurkul.com: А який гарантійний строк експлуатації обладнання надає завод?

Віктор Золотько: Зазвичай гарантійний строк складає 18 місяців, але не більше 12 місяців з моменту пуску. Тобто часто буває так, що клієнт купує обладнання, а монтаж проводиться з певними часовими затримками, які від нас не залежать. Наприклад, клієнт не збудував фундамент або не підвів електрику. Він на це має пів року, щоб не втратити гарантії. Крім того, в окремих випадках згідно з договорами ми надаємо гарантії на 24 місяці, а на елементи конструкції зернової шахти до 5 років.

Kurkul.com: І що було далі?

Віктор Золотько: Далі ми корегували з ним відносини втому ключі, в якому це було можливо. Навесні 2018 року ми планово допрацювали деякі конструктивні елементи в теплообмінниках для всього ринку і внесли пропозицію господарству щодо заміни теплогенератора коштом заводу. Це фактично той самий теплообмінник, але з іншими елементами, які дозволяють збільшити теплову потужність, надійність. У травні того ж року ми забрали теплообмінник у ПП «Климчук» і замінили на новий. А теплообмінник, який стояв у пана Климчука, ми доробили та встановили на інший об'єкт. Ця ротація повинна була покращити роботу комплексу Климчука. У результаті до грудня 2018 року від підприємства не надходило жодних скарг, ми тільки просили розрахуватися з нами.

Kurkul.com: Чи вдалось стягнути заборгованість?

Віктор Золотько: Так, на сьогодні ПП «Климчук» повністю розрахувалось, але вже за рішенням суду. Наприкінці 2017 року заборгованість складала понад 300 тис. грн, а у травні 2018 року — близько 200 тис. грн, які він не сплачував десь пів року. Розуміючи, що 14 днів експлуатації пройшли, в середині грудня 2019 року юридичний відділ заводу подав претензію, а згодом і позов до суду. Суд зобов'язав підприємця сплатити борг. Проте на цьому наше спілкування не закінчилось — він подав зустрічний позов.

Kurkul.com: Як часто стикаєтесь із судовою практикою стягнення заборгованості з замовників?

Віктор Золотько: Я б був нечесним, якби сказав, що подібних претензій немає. Претензії є, і найчастіше пов’язані з несвоєчасним розрахунком замовників. У нас вже існує певна юридична практика зі стягнення заборгованості.

Трапляються замовники, які вважають, що у разі несплати 10-15% завод не збідніє. Насправді рентабельність заводу не перевищує 20%, а якщо додати витрати, пов’язані з непередбачуваними обставинами — якимись накладками в логістиці або із заміною деталей, які мають дефекти, то рентабельність ще нижча.

За такої рентабельності ще необхідно залучати інвестиції в розвиток, модернізацію заводу, купувати нове обладнання тощо. Зароблені кошти — це єдине джерело доходу, тож якщо клієнт не сплачує ці 10-15%, це болісно відбивається на функціонуванні підприємства.

Читайте за темою: Як заощаджувати на комбікормах до 20% — досвід ПАП «Аркадія»

Kurkul.com: А у чому була суть зустрічного позову ПП «Климчук»? Чи вдалось вирішити конфлікт?

Віктор Золотько: У цьому позові пан Климчук неправдиво стверджує, що ми йому завдали збитків близько 6 млн грн, адже весь 2018 рік його підприємство не користувалось зерносушаркою і йому ніби-то доводилось сушити зерно в інших господарствах або на елеваторах. Але ні листів, ні претензій, ні вимог гарантійного обслуговування обладнання нам не надходило. При огляді обладнання було зрозуміло, що воно справно попрацювало. Та й зараз сушарка непогано працює з іншим біокотлом.

У ході розгляду справи виявилось, що підприємство у 2019 році демонтувало наш теплообмінник, хоча піч залишилася в каналі гарячого повітря. При чому біокотел переробили дуже «цікаво»: був змонтований новий котел без теплообмінника закритого типу, адже він простіший в експлуатації. У ньому відбувається змішування холодного атмосферного повітря і гарячих топкових газів з печі, що поступають в зону змішування. Таким нескладним способом досягається необхідна температура сушильного агента, який містить топкові гази, котрі осідають на зерні.

Мене здивувало, що пан Климчук сповістив нас про самостійну заміну біокотла вже в ході судового розгляду. І мабуть, зрозумів би, якби така заміна була здійснена кращим і безпечним обладнанням. Все склалося навпаки — змінене обладнання гірше, але простіше у використанні та шкідливе для зерна і його споживачів.

Ми доклали для реалізації цього проєкту багато зусиль як інженерних, так і виробничих. Поставили обладнання котре відповідає всім українським та європейським вимогам. Якщо людина вирішила йти іншим шляхом, навіщо звинувачувати «Дунаєвецький ливарно-механічний завод» у завданні збитків на 6 млн грн і при цьому вдало використовувати куплене у цього заводу обладнання?

Судова тяганина з ПП «Климчук» триває досі, проте ми маємо надію на розв'язання конфлікту та перемогу здорового глузду.

Kurkul.com: Дякуємо за бесіду!

© Анастасія Герасименко, Kurkul.com, 2021 р.

Вибір редакції

Не пропусти останні новини!

Підписуйся на наші соціальні мережі та e-mail розсилку.